گندله و آهن اسفنجی چه تفاوت هایی دارند؟

دسترسی سریع به محتوای مقاله

در فرآیند تولید آهن و فولاد از مواد اولیه مختلفی نظیر گندله، آهن اسفنجی، بریکت و کنسانتره استفاده میشود که هر یک از آنها با اینکه از خانواده آهن هستند، اما تفاوتهایی در ساختار و خواص با یکدیگر دارند. این مواد بهعنوان شارژ کوره بلند به درون این کوره ریخته میشوند تا با ذوب شدن آنها، انرژی لازم برای ذوب آهن و فرآوری محصولات آهنی و فولادی تأمین شود. حال این سؤال پیش میآید که این مواد با یکدیگر چه تفاوتی دارند؟ تفاوت گندله و آهن اسفنجی چیست؟ آیا حضور تمام این مواد در کوره فولادسازی ضروری است؟

تفاوت گندله و آهن اسفنجی

از گندله و آهن اسفنجی بهعنوان مواد اولیه مهم در فولادسازی یاد میشود. این مواد با نسبتهای خاصی بهصورت منفرد و یا ترکیبی به درون کوره بلند شارژ میشوند تا با سوختن آنها، حرارت لازم برای احیای آهن از سنگ آهن تأمین شود. بنابراین، تصور فرآیند فولادسازی بدون استفاده از این محصولات اولیه ممکن نیست. برای اینکه بتوان تفاوت گندله و آهن اسفنجی را بهخوبی درک کرد و این دو را از یکدیگر تمایز داد، باید که ابتدا با هر یک از این محصولات و مشخصات آنها آشنا شویم.

گندله چیست؟

گندله یک ماده اولیه کروی در فرآیند تولید آهن و فولاد است که از آهن و مواد افزودنی دیگر ساخته شده و برای تولید فولاد به روشهای کوره بلند و احیای مستقیم مورداستفاده قرار میگیرد. گندله مورداستفاده در روش احیای مستقیم از عیار بالاتری برخوردار بوده و ناخالصی آن کمتر است اما گندله مورداستفاده در کوره بلند ابعاد بزرگتری داشته و استحکام آن بیشتر است. بهطورکلی، اندازه گلولههای گندله بین 6 تا 16 میلیمتر بوده و اندازه دانهبندی آنها نیز صفر تا 100 میکرون است.

آهن اسفنجی چیست؟

آهن اسفنجی که به آن آهن احیای مستقیم نیز گفته میشود، نوعی ماده متخلخل با استحکام بسیار بالاست که یکی از اجزای اصلی شارژ کورههای فولادسازی را تشکیل میدهد. این ماده به دلیل برخورداری از ساختار متخلخل، سطح ویژه بالایی داشته و در صورت سوختن در کوره گرمای زیادی آزاد میکند. لازم به ذکر است که برای تولید آهن اسفنجی از گندله استفاده میشود و بهنوعی، این محصول یک ماده تغییر شکل یافته از گندله است. استفاده از آهن اسفنجی مزایایی ازجمله مصرف انرژی کمتر، کاهش آلایندهها و کاهش هزینه تولید را به دنبال دارد.

مقایسه گندله و آهن اسفنجی

تفاوت گندله و آهن اسفنجی شامل تفاوت در روش تولید، کاربرد، خواص و قیمت میشود. با اینکه این محصولات ممکن است برای اهداف یکسانی ازجمله فرآوری آهن و تولید فولاد به کار برده شوند، اما این تفاوتها میتواند سبب گستردگی یا محدودیت آنها در کاربرد نسبت به یکدیگر شود.

تفاوت گندله و آهن اسفنجی در روش تولید

یکی از مهمترین تفاوتهای گندله و آهن اسفنجی، تفاوت در روش تولید آنهاست. گندله در فرآیند تولید فولاد به وسیله کورههای ککی یا کوره بلند تولید میشود. ازآنجاییکه امکان استفاده از مواد معدنی آهنی آسیاب شده بهصورت مستقیم در فرآیند احیای آهن وجود ندارد، لازم است که سنگ آهن ابتدا به گندله تبدیل شود تا بتوان بعداً آن را در فرآیند احیای مستقیم به آهن اسفنجی تبدیل کرد. در این فرآیند، از مواد اولیهای مانند سنگ آهن، کک و سنگ آهک استفاده میشود. در کوره بلند، سنگ آهن با کک و سنگ آهک ترکیب میشود و تا دمای بالا (بیشتر از ۱۵۰۰ درجه سانتیگراد) گرم شده و گندله تولید میشود. در ادامه نیز این گندله برای تولید چدن و سپس فولاد به کار برده میشود. با تفاوت آهن و چدن در این لینک آشنا شوید.

در مقابل، آهن اسفنجی در فرآیند کاهش یا احیای مستقیم اکسید آهن که بهصورت گندله هستند، به دست میآید. بهعبارتدیگر، آهن اسفنجی حالت تغییر شکل یافته از گندله است. در این فرآیند، اکسید آهن با استفاده از گازهایی مانند گاز طبیعی، گاز شهری، گاز دیاکسید کربن و... به آهن اسفنجی تبدیل میشود. در این فرآیند، بدون استفاده از کک و دیگر مواد کربنی، آهن اسفنجی با کیفیت بالا تولید میشود.

تفاوت آهن اسفنجی و گندله در خواص

به دلیل اینکه آهن اسفنجی از یک ساختار متخلخل بهره میبرد، سطح ویژه آن بیشتر بوده و بهتر میتواند با مواد دیگر برای تولید حرارت و سوختن واکنش دهد. از طرفی، استحکام و سختی گندله بیشتر از آهن اسفنجی است. تفاوت گندله و آهن اسفنجی از نظر خواص شامل درصد و عیار آهن موجود در آنها نیز هست. بر این اساس، آهن اسفنجی دارای حداقل 83 درصد آهن بوده و این مقدار برای گندله حداقل 65 درصد است.

تفاوت گندله و آهن اسفنجی در کاربرد

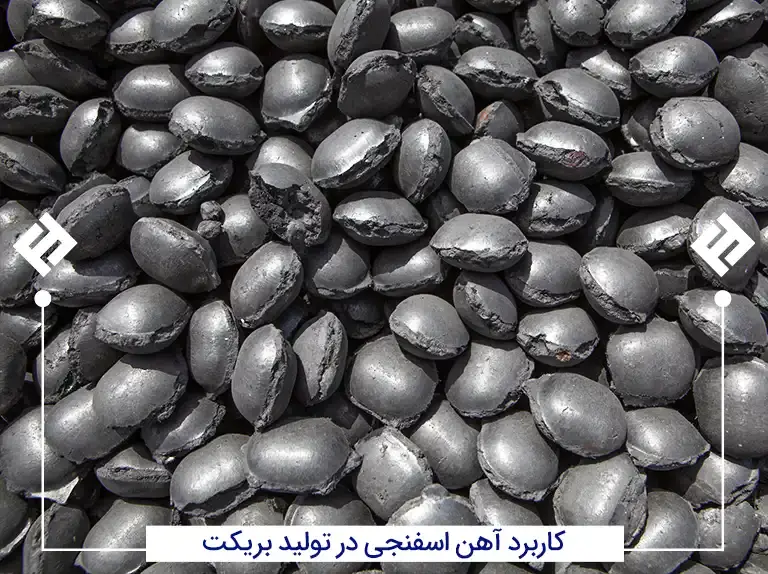

همانطور که گفته شد، هم آهن اسفنجی و هم گندله بهمنظور تولید فولاد در کورههای فولادسازی مورداستفاده قرار میگیرند. با این تفاوت که آهن اسفنجی میتواند در کورههای القایی جایگزین قراضه آهن شود و حجم مصرف قراضه را کاهش دهد. ضمن اینکه، از آهن اسفنجی برای تولید بریکت نیز میتوان استفاده کرد.

تفاوت قیمت گندله و آهن اسفنجی

قیمت آهن اسفنجی و گندله به عوامل مختلفی مانند قیمت جهانی آهن، نرخ تورم، میزان عرضه و تقاضا و سایر عوامل اقتصادی و صنعتی بستگی دارد. بااینحال، معمولاً آهن اسفنجی به دلیل اینکه حاوی ساختار متخلخل است، در مقایسه با گندله، هزینه بیشتری برای تولید دارد. بهعلاوه، در فرآیند تولید آهن اسفنجی، مواد کربنی مانند زغالسنگ بهعنوان یکی از مواد مصرفی استفاده میشوند که هزینه تولید را بالا میبرد.

از طرف دیگر، گندله بهعنوان یک پسماند فولادسازی، هزینه تولید کمتری دارد و معمولاً با قیمت پایینتری در بازار به فروش میرسد. در کل، میتوان گفت که قیمت آهن اسفنجی بیشتر از گندله است، اما درهرصورت، قیمت هرکدام از این مواد به عوامل اقتصادی و صنعتی بستگی دارد و ممکن است در بازارهای مختلف و در زمانهای مختلف متفاوت باشد.

جمعبندی

گندله و آهن اسفنجی دو محصول مهم در فرآیند تولید آهن و فولاد هستند که بهعنوان شارژ و مواد اولیه وارد کوره فولادسازی میشوند. تفاوت گندله و آهن اسفنجی از روش تولید آنها ناشی میشود و تفاوت در خواص، کاربرد و قیمت تمامشده را برای آنها به دنبال دارد. ضمن اینکه، درصد آهن این دو نیز متفاوت بوده و برای آهن اسفنجی و گندله به ترتیب معادل حداقل 83 و 65 درصد است.

سؤالات متداول

1- تفاوت گندله و آهن اسفنجی چیست؟

گندله و آهن اسفنجی از نظر روش تولید، خواص، کاربرد و قیمت متفاوت از یکدیگرند.

2- آیا آهن اسفنجی همان گندله است؟

خیر، درواقع آهن اسفنجی نوع تغییر شکل یافته گندله است که ازنظر خواص نیز متفاوت از آن است.

3- آهن اسفنجی بهتر است یا گندله؟

هر دو این محصولات در فرآیند تولید آهن و فولاد مورداستفاده قرار میگیرند اما آهن اسفنجی به دلیل ساختار متخلخل، واکنشپذیری بیشتری داشته و حرارت بیشتری در کوره تولید میکند.

4- آهن اسفنجی گرانتر است یا گندله؟

معمولاً آهن اسفنجی به دلیل اینکه مشتق شده از گندله است و نیز برخورداری از عیار آهن بالاتر، گرانتر از گندله است.