تولید فولاد و مراحل آن ؛ فولاد چگونه ساخته می شود ؟

دسترسی سریع به محتوای مقاله

فولاد بهطور گسترده در هر صنعت از ساختوساز و ساختمانسازی تا ساخت انواع قطعات استفاده میشود و قیمت آهن و فولاد یکی از مهم ترین فاکتورها در هر بازار سرمایه ای است. نیاز جهانی به تولید فولاد هرسال در حال افزایش است. فولاد مستحکم، ارزان و بهقدری همهکاره است که نمیتوان دنیای مدرن را بدون فولاد تصور کرد. بررسیها نشان میدهد که پس از سیمان، فولاد دومین کالای تولید انبوه در جهان است. فولاد سازگار با محیطزیست، قابل بازیافت و پایدار و بادوام است و در اشکال مختلف تولید میشود. در این مقاله با فرآیند تولید فولاد یا فولادسازی آشنا میشویم.

فرآیند تولید فولاد

بهمنظور تولید فولاد، روشهای مختلفی وجود دارد. ابتداییترین روش، کوره باز نام دارد. البته این روش باگذشت زمان جایگاه خود را ازدستداده است؛ چراکه با روی کار آمدن فولادسازی به روش بسمر، تحول عظیمی در صنعت فولادسازی اتفاق افتاد بهگونهای که میزان تولید چندین برابر شد.

اما ابداع روش بسمر انتهای مسیر نبود و با توسعه این روش، فولادسازی با کوره اکسیژن قلیایی ادامه یافت. امروزه تولید فولاد به روش BOF بیشترین سهم را در بین تمام روشهای موجود دارد. جدیدترین روش فولادسازی نیز، کوره قوس الکتریکی نام دارد. این روش همچنان درحالتوسعه است و شاید بتواند روزی جایگاه روش BOF را از آن خود کند. در ادامه به این سوال مهم پاسخ می دهیم که چگونه آهن را به فولاد تبدیل کنیم. . برای این پاسخ باید در ابتدا به بررسی 4 روش فولادسازی بپردازیم. در مقاله فولاد چیست، با خواص، مشخصات و کاربردهای این آلیاژ آشنا شوید.

تولید فولاد به روش کوره باز

این روش، قدیمیترین روش تولید فولاد است. کوره روباز (Open hearth Furnace) که با یک کوره و سقفی تا حدودی کمعمق طراحی شده است، محیطی ایجاد میکند که به حذف ناخالصیها از آهن خام مورد استفاده در فرآیند فولادسازی ، کمک میکند. کوره روباز این امکان را فراهم میکند که آهن خام را بهگونهای در آن قرار دهید که ترکیب شعلههای باز و هوای گرم تولیدشده در داخل کوره بتواند فعالیت شیمیایی لازم برای تولید فولاد را تحریک کند.

باگذشت زمان، کوره باز جایگاه خود را ازدستداده است چرا که فناوریهای جدیدحذف ناخالصیها و تولید فولاد درجات بالاتر و درعینحال کاهش هزینههای تولید را ممکن ساخت،. بخش عمدهای از کاهش هزینههای تولید به دلیل توسعه روشهای جایگزین که از نظر انرژی کارآمدتر بودند، مانند کوره قوس الکتریکی یا کوره اکسیژن رخ داد. درحالی که دیگر استفاده از این روش در سراسر جهان رایج نیست، کوره باز هنوز در برخی کشورها مورداستفاده قرار میگیرد، اگرچه تولید به این روش معمولاً در مقیاس بسیار کوچکتر از چند دهه پیش است.

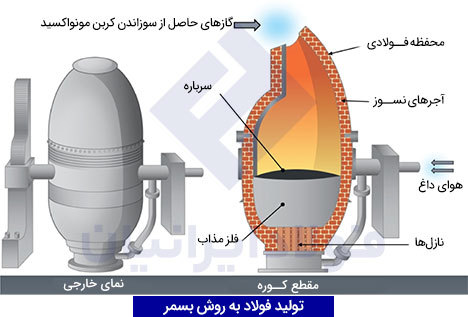

تولید فولاد به روش بسمر

در سال 1856، هنری بسمر (Bessemer) یک حق اختراع برای فرآیند تولید فولاد به روشی جدید به ثبت رساند. استفاده از مبدل بسمر، بهجای کوره سنتی، این امکان را ممکن می ساخت که هوا از زیر کوره به آهن خامی که از کوره بلند بهدستآمده بود، دمیده شود و عمل احیای آهن انجام شود. این عمل، منجر به سوزاندن کربن اضافی در فولاد خام و نیز اکسید شدن ناخالصیها و رفتن آنها به سرباره میشود. اکسیداسیون همچنین به ایجاد و حفظ گرمای زیاد لازم برای فولادسازی کمک میکند.

تا پیشازاین، کورههای باز امکان بارریزی بهصورت یکبار در روز را داشتند؛ اما ابداع روش بسمر که تنها 12 دقیقه برای تولید 5 تن فولاد زمان میبرد، بسیار سریع بود و درنتیجه این نوآوری با خود، شروع انقلاب صنعتی را به دنبال داشت. فولاد تولیدشده به روش بسمر بسیار مستحکمتر و باکیفیتتر از آن چیزی بود که اکثر فولادسازان میتوانستند به آن امیدوار باشند.

تولید فولاد به روش کوره اکسیژن قلیایی

کوره اکسیژن قلیایی (Basic Oxygen Furnace) که بهاختصار BOF نامیده میشود، مهمترین روش تولید فولاد در عصر حاضر است. حدود 70 درصد از کل فولاد جهان به این روش تولید میشود. روش کوره اکسیژن قلیایی درواقع بهینهسازی شده روش بسمر است. این فرآیند، امکان تولید 150 تا 200 تن فولاد را در هر بار مذاب ریزی به دست میدهد. زمان بین دو بارریزی در این روش نیز 45 دقیقه است.

تفاوت روش بسمر و این روش در این مورد است که در روش بسمر، برای احیای آهن، هوای فشرده از زیر وارد کوره میشود اما در این روش، از اکسیژن خالص برای احیای آهن استفاده میشود. ضمن اینکه، روش اکسیژن قلیایی امکان تولید فولاد در تناژ خیلی بالاتری را ممکن میسازد. لازم به ذکر است که این روش تحت عنوان BOF-LD یا LD نیز شناخته میشود. این نام، از دو کارخانه فولاد اتریشی در لینز (Linz) و دوناویتز (Donawitz) گرفتهشده است که مهندسان آنها این فرآیند را توسعه دادند.

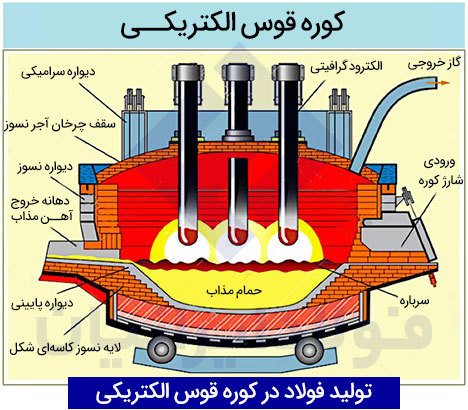

تولید فولاد به روش کوره الکتریکی

پس از روش BOF، روش کوره الکتریکی (Electric Arc Furnace) یا EAF بیشترین سهم را در تولید فولاد جهان دارد. حدود 30 درصد از کل فولاد جهان به این روش تولید میشود. کوره الکتریکی ظرفیت تولید در حدود 25 تا 200 تن فولاد در هر بار مذاب ریزی را دارا است. زمان فرآیند ذوب در آن 2 ساعت به طول میانجامد. ضمن اینکه، زمان بین هر دو بارریزی در این کوره حدود 4 ساعت است.

از مزایای تولید فولاد به روش کوره الکتریکی میتوان به امکان آلیاژسازی، تولید فولاد ابزار و فولاد ضدزنگ اشاره کرد. ضمن اینکه، فولادهای تولیدشده به این روش، کیفیت بالاتری نسبت به فولادهای تولیدشده به روش BOF دارند اما هزینه تولید آنها نیز بیشتر است.

فولاد از چه چیزی ساخته شده است؟

فولاد در درجه اول، آلیاژی از آهن و کربن است. بنابراین، آهن بهعنوان عنصر اصلی و زمینه در تمام فولادها حضور دارد و کربن نیز مهمترین عنصر آلیاژی است. سایر عناصر آلیاژی ممکن است در ترکیب شیمیایی فولادها یافت نشوند اما عدم حضور کربن، به این معنی است که آن ماده اصلاً دیگر فولاد نیست. البته آنچه اهمیت دارد، مقدار کربن در ترکیب شیمیایی فولاد است که بر همین اساس، انواع فولادها طبقهبندی میشوند.

مهمترین عناصر در ترکیب شیمیایی انواع فولاد عبارتاند از:

- کربن

- منگنز

- کروم

- نیکل

- مولیبدن

- وانادیم

- بور

- تیتانیم

- سیلیسم

- گوگرد

- فسفر

- آلومینیوم

در مقاله تأثیر عناصر آلیاژی بر فولاد، با نقش هر یک از این عناصر آلیاژی در فولادسازی آشنا شوید.

مراحل تولید فولاد و مقاطع فولادی

روشهای فولادسازی از زمانی که تولید صنعتی در اواخر قرن نوزدهم آغاز شد، بهطور قابلتوجهی تکاملیافتهاند. بااینحال، روشهای مدرن هنوز بر اساس همان فرآیند بسمر است که از اکسیژن برای کاهش محتوای کربن در آهن استفاده میکند. امروزه در تولید فولاد از مواد بازیافتی و همچنین مواد خام سنتی مانند سنگآهن، زغالسنگ و سنگآهک استفاده میشود. تقریباً تمام تولید فولاد به دو روش BOF و EAF انجام میشود.

آهنسازی، اولین گام در ساخت فولاد است که شامل ذوب ورودیهای خام سنگآهن، کک و آهک در کوره بلند میشود. آهن مذاب حاصل هنوز حاوی 4 تا 4.5 درصد کربن و سایر ناخالصیهایی است که آن را شکننده میکند. در مرحله اول فولادسازی موسوم به primary metallurgy، فولاد در کورههای BOF و EAF تولید میشود.

فولادسازی ثانویه یا secondary metallurgy، شامل تصفیه فولاد مذاب تولیدشده از هر دو مسیر BOS و EAF برای تنظیم ترکیب فولاد است. این کار با افزودن یا حذف برخی عناصر خاص و یا دستکاری دما و اتمسفر محیط تولید انجام میشود. بسته به انواع فولاد موردنیاز، میتوان از فرآیندهای فولادسازی ثانویه زیر استفاده کرد:

- Stirring

- Ladle furnace

- Ladle injection

- Degassing

- CAS-OB (تنظیم ترکیب شیمیایی با گاز آرگون یا اکسیژن)

با انجام ریخته گری فولاد به صورت مداوم یا پیوسته، فولاد مذاب در قالب خنک شده و باعث میشود یک پوسته فولادی نازک جامد شود. در مرحله بعد، بسته به کاربرد، در شکلهای متنوعی برش داده میشود که شامل اسلب برای محصولات مسطح (صفحه و نوار)، بلوم برای مقاطع (تیرها) و بیلت برای محصولات بلند (سیم یا نوارهای نازک) میشوند.

در شکلدهی اولیه، فولادی که ریختهگری میشود، اغلب با نورد گرم به اشکال مختلف درمیآید. نورد گرم، فرآیندی است که عیوب ریختگی را از بین میبرد و قطعه را به شکل و کیفیت سطح موردنیاز میرساند. محصولات نورد گرم به محصولات تخت، محصولات بلند، لولههای بدون درز و محصولات مخصوص تقسیم میشوند.

درنهایت، نوبت به تکنیکهای شکلدهی ثانویه فولاد میرسد تا شکل و خواص نهایی آن را ایجاد نمایند. این تکنیکها عبارتاند از:

- شکلدهی سرد (نورد سرد)

- ماشینکاری (حفاری)

- اتصال (جوشکاری)

- پوشش دهی (گالوانیزه)

- عملیات حرارتی (تمپرینگ)

- عملیات سطحی (کربندهی)

سؤالات متداول

1- چگونه آهن را به فولاد تبدیل کنیم؟

برای تولید فولاد از آهن، باید آهن مذاب تولیدشده از کوره بلند را در کورههای BOF یا EAF به فولاد تبدیل کنیم.

2- فولاد از چه چیزی ساخته شده است؟

عناصر اصلی در ترکیب شیمیایی انواع فولاد شامل کربن، منگنز، کروم، نیکل، مولیبدن، تیتانیم، وانادیم، بور، سیلیسم، فسفر و گوگرد هستند.

3- مراحل تولید فولاد کدام اند؟

مراحل ساخت فولاد به ترتیب شامل تبدیل آهن خام یا چدن به فولاد، حذف عناصر آلیاژی غیر مطلوب، افزودن عناصر آلیاژی برای ساخت انواع فولاد، انجام نورد گرم و نورد سرد، عملیات حرارتی، عملیات سطحی و ماشینکاری میشوند.