بررسی انواع عملیات حرارتی فولاد ها

دسترسی سریع به محتوای مقاله

میتوان گفت که عملیات حرارتی فولاد ها مهمترین فرآیند پس از فرآیند تولید آنها است. فولادها مهمترین موادی هستند که رایجترین عملیات حرارتی بر روی آنها انجام میشود. این فرآیندها بهمنظور دستیابی به خواص بهینه متناسب با کاربرد، بهکاربرده میشوند. در این مقاله با معرفی انواع عملیات حرارتی فولادها و نکات فنی و تخصصی هر یک با ما همراه باشید.

عملیات حرارتی چیست ؟

عملیات حرارتی فولادها شامل حرارت دادن به آنها تا دمایی مشخص (بالا یا پایینتر از دماهای بحرانی)، نگهداری فولاد در آن دما و نیز سرد کردن با سرعتی مشخص و کنترلشده بهمنظور دستیابی به ریزساختار و خواص موردنظر است. درواقع، با انجام عملیات حرارتی، این امکان فراهم میشود که بدون تغییر در ترکیب شیمیایی و تنها از طریق گرم و سرد کردن قطعه، به خواص مناسب و مطلوب دستیابیم.

باوجوداینکه این فرآیند را عموماً با حرارت دهی به قطعه در کوره میشناسند، اما در طی انجام فرآیندهایی نظیر شکلدهی گرم، جوشکاری و لحیمکاری، نوعی عملیات حرارتی بر روی قطعه انجام میگیرد. چون در این فرآیندها، درجه حرارت بالایی به قطعه اعمال میشود که منجر به تغییر ریزساختار در اطراف منطقه حرارت دیده میشود. با سرد شدن قطعه پس از فرآیندهای یادشده، سیکل عملیات حرارتی در این نوع فرآیندهای شکلدهی و اتصال تکمیل میشود.

عملیات حرارتی به چه منظوری انجام می شود ؟

هدف اصلی از فرآیند عملیات حرارتی فولاد و دیگر فلزات عملیات حرارتی پذیر، بهبود خواص در آنهاست. این خواص شامل چقرمگی، قابلیت ماشینکاری، سختی و شکلپذیری میشوند. ضمن اینکه، حذف تنشهای باقیمانده در قطعه، افزایش مقاومت به سایش، پالایش دانهها و... از دیگر اهداف مهم انجام عملیات حرارتی هستند.

انواع عملیات حرارتی فولاد ها

انتخاب عملیات حرارتی مناسب برای فولادها به روش ساخت آنها و خواصی که به آن نیاز است، بستگی دارد. ممکن است یک قطعه برای کاربردهای سایشی در نظر گرفته شود و نیاز به سطحی سخت داشته باشد اما قطعهای دیگر، برای کار در سرویسهای تحت تنش طراحی شده باشد. در نوع اول، باید عملیات حرارتی سخت کاری سطحی و در مورد دوم، عملیات تنش زدایی انجام شود. بنابراین، انتخاب عملیات حرارتی مناسب به نوع فولاد، کاربرد، روش تولید و خواص مدنظر وابسته است. با انواع فولاد و طبقهبندی آنها در این لینک بیشتر آشنا شوید.

انواع عملیات حرارتی شامل موارد زیر میشوند:

- آنیل کردن یا بازپخت

- نرماله کردن

- کروی کردن

- بازیابی

- تبلور مجدد

- تنش زدایی

- تمپر کردن یا برگشت دادن

- کوئنچ کردن

- سخت کاری سطحی

آنیل کردن فولاد ها

به هر نوع عملیات حرارتی که منجر به تشکیل ساختاری بهجز مارتنزیت (مارتنزیت یک فاز سخت و شکننده و عامل افزایش سختی در فولادهاست که با حرارت دادن و سریع سرد کردن ایجاد میشود) و با سختی کم و انعطافپذیری زیاد شود، آنیل یا بازپخت میگویند. عملیات آنیل کردن یا بازپخت، خود طیف وسیعی از عملیات حرارتی را شامل میشود که اغلب برای کاهش سختی و یا حذف تنشها به کار برده میشود. فرآیندهای آنیل برحسب دمای عملیات، روش سرد کردن، ساختار و خواص نهایی به انواع مختلفی تقسیم میشوند.

مهمترین عملیات آنیل شامل موارد زیر میشوند:

- آنیل کامل

- آنیل هم دما

- آنیل جزئی

- آنیل کروی

- آنیل نفوذی یا آنیل یکنواخت

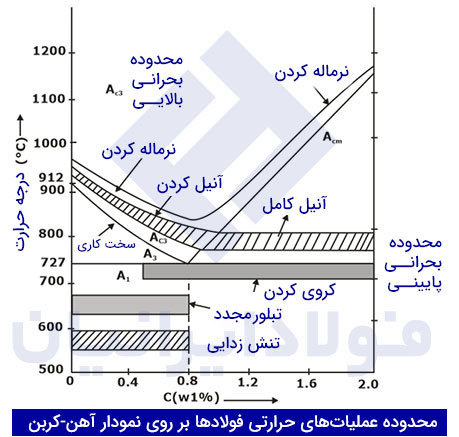

آنیل کامل

این فرآیند برای فولادهای هیپویوتکتوئید که مقدار کربن آنها کمتر از 0.78 درصد است، در حدود 50 درجه سانتیگراد بالای دمای بحرانی A3 و برای فولادهای هایپریوتکتوئید (مقدار کربن بیشتر از 0.78 درصد) حدود 50 درجه سانتیگراد بالای دمای بحرانی A1 انجام میشود.

با اعمال حرارت در طی این فرآیند، فولاد وارد فاز آستنیت ( آستنیت فازی از آهن است که در گستره دمایی 727 تا 1493 درجه سانتیگراد پایدار است) میشود و پس از سرمایش نیز ساختاری فریتی-پرلیتی خواهد داشت (فریت یک فاز از آهن است که تا زیر دمای 723 درجه سانتیگراد پایدار است). حاصل چنین فرآیندی بر روی فولادها، ایجاد ساختار دانهریز و یکنواخت، کاهش سختی، حذف تنشهای داخلی و بهبود قابلیت ماشینکاری است. اگر واژه "آنیل" بدون پسوند استفاده شود، منظور همان آنیل کامل است.

آستنیته کردن فولادهای هایپریوتکتوئیدی در ناحیه دو فازی آستنیت-سمنتیت ، به این منظور انجام میشود که سمنتیت (سمنتیت یک ترکیب کاربیدی و ناپایدار از آهن و کربن با فرمول Fe3C است) در این فولادها بهصورت کروی درآید. اگر این فولادها تا بالای خط Acm حرارت داده شوند، در هنگام سرمایش آهسته، سمنتیت بهصورت شبکهای پیوسته در مرزدانههای آستنیت رسوب میکند و باعث ترد و شکننده شدن فولاد میشود.

آنیل هم دما

در عملیات حرارتی آنیل هم دما، فولادها مشابه با عملیات آنیل کامل آستنیته میشوند. اما در اینجا، سرد کردن سریع تا زیر خط دمایی A1 و نگهداری طولانیمدت جهت انجام دگرگونی انجام میشود. در انتها نیز فولاد موردنظر با سرعت دلخواهی سرد میشود. در این فرآیند، زمان نسبت به آنیل کامل کمتر اما سختی نهایی بیشتر است.

ضمن اینکه، مشابه با آنیل کامل، ریزساختار حاصل برای فولادهای هیپویوتکتوئیدی شامل فریت-پرلیت ، برای فولادهای یوتکتوئیدی شامل پرلیت و برای فولادهای هایپریوتکتوئیدی شامل پرلیت-سمنتیت است. با این تفاوت که پرلیتها ظریفتر و درصد فریت و سمنتیت کمتر است.

نرماله کردن فولاد ها

نرماله کردن نیز نوعی عملیات حرارتی است که حاصل آن ریزساختار پرلیتی، فریتی- پرلیتی و یا پرلیت- سمنتیت است. در این فرآیند، گستره دمایی آستنیته کردن برای فولادهای هیپویوتکتوئیدی کمی بالاتر از محدوده دمایی مربوط به آنیل کردن است، اما برای فولادهای هایپریوتکتوئید در محدوده 50 درجه سانتیگراد بالای خط Acm است. در انتهای این فرآیند، قطعات در هوا سرد میشوند.

یکی از مهمترین اهداف نرماله کردن، ریز کردن دانههای درشتی است که اغلب در هنگام کار گرم در دمای بالا یا در ضمن ریختهگری و انجماد ایجاد میشوند. به دلیل کاهش فاصله بین لایههای پرلیت (پرلیت شامل ساختاری لایهای از فریت و سمنتیت است) در نرماله کردن فولاد، در مقایسه با آنیل، استحکام و سختی افزایشیافته و انعطافپذیری کاهش مییابد.

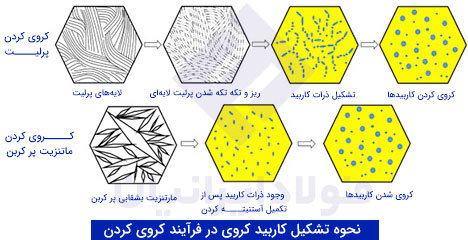

کروی کردن فولاد ها

انعطافپذیرترین و نرمترین ریزساختار در فولادها، شامل سمنتیت کروی توزیعشده بهصورت یکنواخت در زمینه فریت است. درنتیجه، کروی کردن فولادها یک عملیات حرارتی بسیار رایج برای دستیابی به قطعات منعطف است. این فرآیند مستلزم نفوذ است و بنابراین باید دما و زمان فرآیند بهدرستی انتخاب شوند تا در کوتاهترین مدت، بیشترین مقدار سمنتیت کروی شود. این فرآیند به سه طریق و از حرارت دادن فولاد تا پایین یا بالای دمای Ac1 و آستنیته کردن و سپس سردسازی متناسب با نوع فولاد انجام میشود.

عملیات حرارتی بازیابی فولاد ها

انجام کار سرد بر روی فولادها باعث افزایش استحکام و سختی و کاهش انعطافپذیری آنها میشود. این پدیده به کارسختی موسوم است که ناشی از افزایش پیوسته معایب بلوری است. از طریق عملیات حرارتی بازیابی، معایب بلوری در ساختار بلوری فلز از بین رفته یا کاهش مییابند. در این فرآیند، خواص فیزیکی بهطور کامل بازیابی میشود و مشابه با خواص فیزیکی قطعه قبل از کار سرد میشود اما خواص مکانیکی تغییرات چندانی نمیکند.

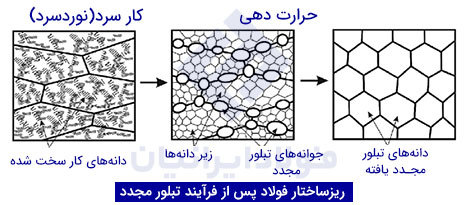

عملیات حرارتی تبلور مجدد فولاد ها

ازجمله اثرات کار سرد، تغییر شکل دانهها در جهت اعمال نیرو و ایجاد تنشهای داخلی است. در عملیات تبلور مجدد، دانههای جدید هممحور و عاری از تنش در فلز کارسرد شده به وجود میآیند. در حقیقت، تبلور مجدد ادامه عملیات بازیابی است. این فرآیند منجر به بازیابی خواص مکانیکی قطعه میشود.

عملیات تنش زدایی فولاد

برخی فرآیندهای حرارتی یا مکانیکی منجر به ایجاد تنشهای داخلی در قطعات مختلف میشوند که بر عملکرد آنها تأثیر نامطلوب میگذارد. ازجمله دلایل ایجاد تنشهای داخلی میتوان به سرد شدن غیریکنواخت نقاط مختلف قطعه، ماشینکاری، کار سرد و جوشکاری اشاره کرد.

برای حذف یا کاهش این تنشهای باقیمانده، عملیات تنش زدایی انجام میشود. بدین منظور، متناسب با ابعاد قطعه و دمای تنش گیری، قطعه را تا زیر دمای Ac1 حرارت میدهند. هرچه دمای تنش گیری بیشتر انتخاب شود، زمان کل عملیات کمتر خواهد بود. ضمن اینکه، بهمنظور جلوگیری از ایجاد تنشهای جدید در قطعه، حرارت دادن و سرد کردن باید آهسته انجام شود.

تمپر کردن فولاد ها

عملیات حرارتی تمپر کردن که به آن برگشت دادن نیز اطلاق میشود، بهمنظور کاهش تردی و شکنندگی قطعات فولادی سخت شده، انجام میشود. بدین منظور، فولاد تا زیر دمای Ae1 حرارت داده میشود و پس از نگهداری به مدت لازم، با سرعتی آهسته تا دمای اتاق سرد میشود. دما و زمان حرارت دهی به ترکیب شیمیایی فولاد، ابعاد قطعه و خواص مکانیکی موردنظر بستگی دارد. در اثر برگشت دادن یا تمپر کردن فولاد، تنشهای داخلی کاهشیافته و یا حذف میشوند. بنابراین، استحکام ضربهای افزایش مییابد. در مقابل، سختی و استحکام کششی قطعه تا حدودی کاهش خواهد یافت.

کوئنچ کردن فولاد

کوئنچ کردن یا سریع سرد کردن مستقیم، نوعی عملیات حرارتی بهمنظور سخت کردن قطعه فولادی است. این فرآیند مستلزم سریع سرد کردن فولاد از دمای آستنیته شدن تا زیر دمای Mf (دمای پایان مارتنزیت شدن) است. در فرآیند کوئنچ کردن فولادها، سطح و مغز قطعه با یک سرعت مشابه سرد نمیشوند و درنتیجه، تشکیل فاز مارتنزیت در نواحی یادشده بهطور همزمان نخواهد بود.

از اثرات این فرآیند میتوان به ایجاد تنشهای داخلی و درنهایت شکست یا تغییر شکل قطعه اشاره کرد. دیگر عملیاتهای کوئنچ کردن در فولادها شامل مارتمپرینگ یا مارکوئنچینگ و آستمپرینگ میشوند. آستمپرینگ اغلب برای فولادهای ساده کربنی (پرکربن) صورت میگیرد.

سخت کاری سطحی فولاد ها

در بسیاری از کاربردهای صنعتی نظیر ساخت میللنگ، میل بادامک، چرخدنده و غیره نیاز به قطعاتی است که دارای سطحی سخت باشند و درعینحال، از چقرمگی یا مقاومت به ضربه خوبی نیز برخوردار باشند. بدین منظور از عملیات حرارتی سخت کردن سطحی استفاده میشود.

سخت کاری سطحی فولادها برحسب اینکه منجر به تغییر در ترکیب شیمیایی سطح فولاد میشود یا خیر، به دو دسته تقسیم میشود. عملیاتی که منجر به تغییر در ترکیب شیمیایی سطح میشوند به عملیات ترموشیمی و نوع دوم که ترکیب شیمیایی سطح را تغییر نمیدهند به عملیات حرارتی موضعی معروفاند.

عملیات ترموشیمی با افزودن برخی عناصر آلیاژی از طریق نفوذی به ساختار فولادها، افزایش سختی را برای آنها به همراه دارد. تأثیر عناصر آلیاژی بر فولاد را در این لینک بخوانید. ضمن اینکه، سخت کاری موضعی اغلب برای سطوحی که کربن کافی دارند انجام میشود. برای مثال، فولادهای حاوی 0.35 تا 0.5 درصد کربن برای این منظور مناسباند.

سخت کاری سطحی با تغییر در ترکیب شیمیایی سطح شامل موارد زیر میشوند:

- کربن دهی

- نیتروژن دهی

- بور دهی

- کربن- نیتروژن دهی

- سیانید دهی

انواع فرآیندهای سخت کاری سطحی بدون تغییر در ترکیب شیمیایی سطح نیز عبارتاند از:

- سخت کاری شعلهای

- سخت کاری القایی

عملیات حرارتی فولاد ها در یک نگاه

در شکل زیر که یک نمودار فازی آهن- کربن است، علاوه بر دماهای بحرانی، محدوده دمایی مهمترین عملیات حرارتی فولادها نیز مشخص شده است.

انواع روش های سرد کردن در عملیات حرارتی

سومین مرحله از عملیات حرارتی یک قطعه، سرد کردن آن است. این مرحله مستلزم انتخاب محیط سردکننده مناسب است. چراکه سرعت سردسازی به نوع محیط وابسته است. این امر از طریق پارامتر H که شدت سردکنندگی محیط است، نشان داده میشود.

انواع محیطهای سرد کردن در عملیات حرارتی عبارتاند از:

- آبنمک

- آب

- روغن

- هوا

- کوره

در بین موارد گفتهشده، آبنمک شدت سردکنندگی بیشتری دارد و قطعاتی که در آبنمک سرد میشوند، ساختاری شامل مارتنزیت بیشتر خواهند داشت. پس از آبنمک نیز به ترتیب آب، روغن و هوا دارای سرعت سرد شدن بالاتری هستند.

سختی پذیری فولاد ها

سختی پذیری بهصورت توانایی یا قابلیت تشکیل مارتنزیت و سخت شدن فولاد در اثر سریع سرد شدن از ناحیه آستنیت تعریف میشود. سختیپذیری توسط ضخامت پوسته سخت شده مشخص میشود. ضخامت پوسته سخت شده نیز به فاصله سطح تا محلی در داخل قطعه که دارای 50 درصد مارتنزیت است، گفته میشود.

پارامترهای مؤثر بر روی سختی پذیری عبارتاند از:

- اندازه دانههای آستنیت

- درصد کربن

- عناصر آلیاژی

- آخالها و ناخالصیهای فلزی

- همگن بودن ریزساختار

برای اطلاع بیشتر در مورد اینکه سختی پذیری چیست، به این لینک مراجعه نمایید.

سؤالات متداول

1- عملیات حرارتی مناسب برای افزایش سختی فولاد کدام است؟

بدین منظور میتوان از عملیات کوئنج کردن، سخت کاری سطحی و کوئنچ تمپر استفاده کرد.

2- چگونه تردی و شکننده بودن تیغه فولادی را کاهش دهیم؟

عملیات آنیل کردن یا بازپخت، کروی کردن و تمپر یا بازگشت دادن بهمنظور کاهش سختی و افزایش انعطافپذیری انواع فولادها به کار میروند.

3- چرا برای نورد مجدد یک قطعه فولادی، نیاز به انجام عملیات تبلور مجدد است؟

انجام نورد منجر به کاهش ضخامت و سطح مقطع قطعه میشود و از یک حدی به بعد، شکست قطعه را به دنبال دارد. تبلور مجدد خواص مکانیکی قطعه فولادی را به حالت قبل از نورد تبدیل میکند و مجدداً میتوان آن قطعه را نورد کرد.