فرآیند تولید ورق گالوانیزه به چه روش هایی انجام می شود ؟

دسترسی سریع به محتوای مقاله

ورقهای فولادی از پرمصرفترین مقاطع ساختمانی و صنعتی هستند که در کاربردهای گوناگونی مورداستفاده قرار میگیرند. معمولاً اکثر ورقهای فولادی از استحکام و سختی مناسبی برخوردار هستند اما آنچه باعث میشود کارایی ورقهای فولادی در حین سرویس محدود شود، احتمال بالای زنگزدگی و وقوع خوردگی در این ورقها است. براین اساس فرآیند تولید ورق گالوانیزه دستیابی به ورقهای فولادی با خواص سطحی و شیمیایی مطلوبتر است و ورقهای گالوانیزهای که به این روش تولید میشوند، علاوه بر افزایش طول عمر و دوام، خواص و کارایی آنها نیز بیشتر میشود. به دنبال این خواص مطلوب، مشخص است که قیمت ورق گالوانیزه هم نسبت به سایر ورقهای فولادی گرانتر میشود.

فرآیند تولید ورق گالوانیزه

همانطور که از نام این نوع ورق پیداست، ورق گالوانیزه از طریق فرآیند گالوانیزاسیون یا گالوانیزه کردن تولید میشود. این فرآیند شامل اعمال پوششی محافظ از جنس روی (Zn) بر سطح ورق سیاه فولادی و بهمنظور افزایش مقاومت ورق در برابر خوردگی و زنگزدگی است که میتواند در یکطرف یا هر دو سمت ورق اعمال شود.

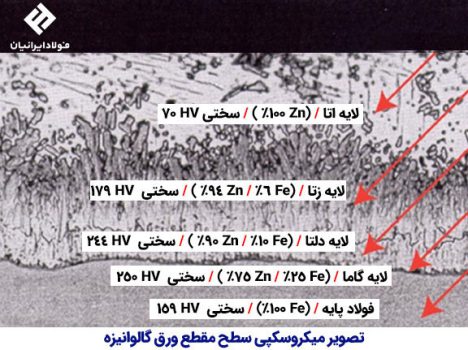

این لایه پوشش روی با آهن موجود در ترکیب ورق فولادی واکنش میدهد و یک لایه سطحی Fe-Zn که نوعی آلیاژ است تشکیل میدهد. این لایه نخستین لایه محافظ بر روی سطح ورق فولادی پیش از تشکیل اکسیدهای روی است که با توجه به مقادیر مختلفی از روی، سختیهای متفاوتی را دارا است.

فرآیند گالوانیزه کردن باعث محافظت در برابر خوردگی، دوام در شرایط سخت، طول عمر طولانی، تطبیقپذیری، در دسترس بودن و پایداری درورق فولادی میشود. بدون حفاظت، فولاد به دلیل شرایط جوی در طول زمان زنگ میزند و ایندرجه زنگزدگی بستگی به محیطی دارد که محصول فولادی در آن قرار دارد. زنگ یک اکسید آهن است (معمولاً یک اکسید قرمز) که از واکنش احیا و اکسیداسیون آهن و اکسیژن در حضور آب یا رطوبت هوا تشکیل میشود.

روش تولید ورق گالوانیزه

ورقهای گالوانیزه در تمامی ابعاد و ضخامتها به طریق مشابه تولید میشوند. به عبارتی، اصول کلی فرآیند تولید ورق گالوانیزه یکسان و ثابت است اما در برخی جزئیات متفاوت هستند. بر همین اساس، انواع روشهای تولید ورق گالوانیزه را خواهیم داشت که انواع غوطهوری گرم یا گالوانیزه گرم، الکتروگالوانیزه یا گالوانیزه سرد، گالوانیلینگ و پیش-گالوانیزه را شامل میشوند. در ادامه هر 4 روش تولید ورق گالوانیزه شرح داده خواهد شد.

فرآیند تولید ورق گالوانیزه به روش غوطه وری گرم

گالوانیزه گرم یکی از رایجترین روشهای تولید ورق گالوانیزه است و ورقهای تولیدی به این روش را ورق گالوانیزه گرم میگویند. این فرآیند مستلزم پوشش دهی یک ورق آهنی یا فولادی با غوطهور کردن آن در حمام روی مذاب در دمای حدود 840 درجه فارنهایت (450 درجه سانتی گراد) است. پس از خارج شدن از حمام، پوشش روی بر روی سطح آهن یا فولاد بیرونی با اکسیژن موجود در جو واکنش میدهد و اکسید روی (ZnO) را تشکیل میدهد.

اکسید روی با دیاکسید کربن واکنش میدهد و لایه محافظی به نام کربنات روی(ZnCO3) را تشکیل میدهد. این فیلم حاوی رنگ مایل به خاکستری مات و نسبتاً پایدار است و محکم به سطح ورق فولادی میچسبد. در گالوانیزه گرم، روی از نظر شیمیایی با ورق زیرین پیوند تشکیل میدهد و بخشی از فولاد محافظتشده میشود. با غوطهور شدن در روی مایع، کل سطح، ازجمله تمام گوشهها و لبهها دارای پوشش روی میشوند. ضخامت لایه روی بستگی به ضخامت ورق فولادی زیرین دارد و طبق استاندارد DIN EN ISO 1461، برای ورقهای تا ضخامت 1.5 میلیمتر در حدود 45 میکرون، برای ورقهای تا ضخامت 3 میلیمتر حدود 55 میکرون و ورقهای تا 60 میلیمتر بهاندازه 70 میکرون است.

فرآیند تولید ورق گالوانیزه به روش الکتروگالوانیزه

در این نوع فرآیند گالوانیزه کردن، فلز خام در محلول الکترولیت فرو برده میشود که در آن آند از روی تشکیل شده است. همانطور که فرآیند الکترولیز اتفاق میافتد، جریان از آند روی به فلز که نقش کاتد را دارد، وارد میشود و ذرات روی بر روی سطح آن رسوب میکنند. بااینحال، این نوع پوشش هم ناهموار و هم بسیار نازک است، هرچند ظاهری جذاب و براق دارد. علاوه بر این، این فرآیند آن چنان به مرحله تمیزکاری قبل از عملیات نیازی ندارد که این باعث میشود ناخالصیها روی سطح فلز باقی بمانند.

از این روش تحت عناوینی همچون گالوانیزه سرد و آبکاری نیز یاد میشود. ورق گالوانیزه سرد نیز محصولی تولیدشده به همین روش است. آبکاری یک روش اقتصادی، همهکاره و مؤثر برای اعمال یک پوشش محافظ برای اجزای فولادی کوچک است. این فرآیند، پرکاربردترین روش استفاده از پوششهای فلزی برای اتصالدهندههای کوچک، بهویژه آنهایی است که دارای رزوههای ظریف هستند.

بهطورکلی، در فرآیند آبکاری الکتریکی یک محدودیت در ضخامت پوشش روی وجود دارد و نمیتوان از طریق آن پوششهای ضخیم را اعمال کرد. از این رو کاهش ضخامت روی باعث میشود که این ورقها برای قرارگرفتن در معرض فضای باز آنهم بدون پوششهای تکمیلی، مناسب نباشند. تفاوت ورق گالوانیزه سرد و گرم را در اینجا بخوانید.

فرآیند تولید ورق گالوانیزه به روش گالوانیلینگ

گالوانیلینگ نوعی روش پوشش دهی عنصر روی است که بهصورت ترکیبی فرآیندهای آنیلینگ و گالوانیزه گرم انجام میشود و نتیجه آن، ایجاد یک پوشش به رنگ خاکستری مات بر روی ورق فولادی است. فولاد گالوانیله یک محصول آلیاژی روی-آهن است که در آن فلز پایه (ورق سیاه فولادی) با فرآیند غوطهوری گرم پوشش داده میشود و سپس برای ایجاد آلیاژ بین پوشش روی مذاب و فولاد حرارت داده میشود. ورق گالوانیل شده برای جوشکاری مناسب و سطح آن برای چسبندگی رنگ عالی است.

فرآیند تولید ورق گالوانیزه به روش پیش-گالوانیزه

این فرآیند مشابه با روش گالوانیزه گرم است، اما در همان مرحله اول تولید انجام میشود. پیشگالوانیزه کردن فرآیندی است که شامل نورد کردن ورق فلز و سپس تمیزکردن آن از طریق یک ماده تمیزکننده برای آمادهسازی سریع بهمنظور گالوانیزه کردن است. سپس فلز از داخل حوضچهای از روی مایع مذاب عبور داده میشود و بلافاصله بهصورت کویل درمیآید. مزیت اصلی این روش این است که کویلهای ورق فولادی را میتوان بهسرعت در مقیاس بزرگ با پوشش یکپارچهتری نسبت به روش سنتی غوطهوری گرم گالوانیزه کرد.

بهترین روش تولید ورق گالوانیزه کدام است ؟

ازآنجاییکه پارامترهایی که در فرآیند تولید یک محصول دخیل هستند، بر خواص نهایی آن تأثیر میگذارند، بنابراین انتخاب بهترین فرآیند تولید ورق گالوانیزه کار آسانی نخواهد بود؛ چراکه هرکدام از 4 روش یادشده در بالا، منجر به ایجاد خواص، ضخامت، سطح ظاهری و کارایی نسبتاً متفاوتی میشوند. بنابراین بهتر است که بهترین فرآیند تولید ورق گالوانیزه را متناسب با هدف و کاربرد خود برگزینیم.

بااینحال، روش گالوانیزه گرم یا غوطهوری گرم، روشی است که بیشتر در صنعت مورداستفاده قرار میگیرد و محبوبیت بیشتری دارد. دلیل این امر بهسادگی فرآیند و هزینه کمتر تجهیزات موردنیاز و نیز سرعت تولید بالاتر بازمیگردد. حمامهای بزرگ بدین منظور آماده میشوند و ورقهای با ضخامتهای متنوع را میتوان با غوطهوری در آنها، پوشش دهی کرد.

مراحل تولید ورق گالوانیزه

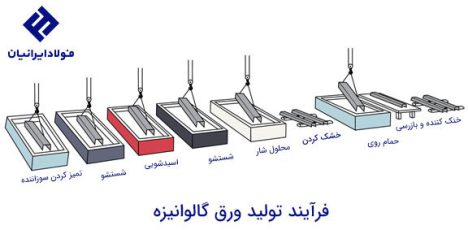

برای تولید ورق گالوانیزه به روش غوطهوری گرم، ابتدا باید که پاکسازی سطح ورق فولادی انجام گیرد. این مرحله شامل شست و شوی ورق با آب و سپس با برخی از اسیدها مانند سولفوریک اسید است تا علاوه بر چربی و روغن، تمامی آثار زنگزدگی و رسوبات سطحی از سطح ورق پاکسازی شوند.

سپس نوبت به مرحله اعمال فلاکس میرسد. در این مرحله که مرحله نهایی آمادهسازی سطح است، از محلول روی آمونیوم کلرید استفاده میشود. این محلول اکسیدهای باقیمانده را حذف میکند و یک لایه محافظ روی فولاد تشکیل میدهد تا از تشکیل اکسیدهای بیشتر روی سطح قبل از غوطهور شدن در روی مذاب جلوگیری کند.

در مرحله بعدی، پوشش روی از طریق فرآیند گالوانیزه کردن با غوطهوری ورق سیاه فولادی در حمام روی مذاب ایجاد میشود. هنگامیکه ورق فولادی در روی مذاب فرو میرود، یک سری لایههای آلیاژی روی-آهن با واکنش متالورژیکی بین آهن و روی تشکیل میشود. سرعت واکنش بین فولاد و روی معمولاً با زمان سهموی است و بنابراین سرعت اولیه واکنش بسیار سریع است و در حمام روی میتوان هم زدن قابلتوجهی را مشاهده کرد. ضخامت اصلی پوشش در این مرحله تشکیل میشود. پسازآن، واکنش کند میشود و ضخامت پوشش در این زمان بهطور قابلتوجهی افزایش نمییابد، حتی اگر محصول برای مدتزمان طولانیتری در حمام باشد.

در انتها نیز، عملیات پس-گالوانیزه انجام میشود. این مرحله شامل کوئنچ ورق پوشش دهی شده در آب یا هوا است. شرایط موجود در کارخانه گالوانیزه مانند دما، رطوبت و کیفیت هوا بر کیفیت پوشش گالوانیزه تأثیری ندارد. همچنین، در صورت نیاز میتوان سطح ورقها را رنگآمیزی کرد.

بنابراین، خلاصه فرآیند تولید ورق گالوانیزه به شرح زیر است:

- چربی زدایی سطح ورق

- شستوشو ورق با اسیدسولفوریک

- اعمال فلاکس روی-آمونیوم کلرید

- غوطهوری ورق فولادی در حمام مذاب روی

- عملیات تمامکاری نهایی و کوئنچ کردن ورق گالوانیزه

جمع بندی

بهمنظور جلوگیری از زنگزدگی و خوردگی ورقهای سیاه فولادی، انواع ورقهای گالوانیزه سرد و گرم توسعه داده شدند و امروزه بخش بزرگی از تولیدات و فروش ورقهای فولادی به این نوع ورقها تعلق دارد. به همین منظور، روشهای مختلفی از فرآیند تولید ورق گالوانیزه وجود دارد که مهمترین آنها غوطهوری گرم یا گالوانیزه گرم و الکتروگالوانیزه یا گالوانیزه سرد هستند. تمامی این فرآیندها بر پایه اعمال لایه پوششی محافظ از جنس روی بر سطح ورق سیاه فولادی استوار هستند، اما در یک سری جزئیات و مراحل با یکدیگر تفاوت دارند. غوطهوری گرم متداولترین روش گالوانیزه کردن در صنعت است.